隨著工業4.0時代的到來,智能制造已成為推動制造業轉型升級的核心動力。在精密零部件生產領域,尤其是螺絲等標準件的質量控制環節,傳統的人工檢測方式已難以滿足高效率、高精度的生產需求。針對這一行業痛點,希佑科技憑借其在人工智能應用軟件開發領域的深厚積累,推出了定制化的泰州螺絲尺寸人工智能檢測設備,為制造企業提供了全新的智能化解決方案。

一、行業背景與需求分析

泰州作為長三角地區重要的制造業基地,擁有眾多緊固件生產企業。螺絲尺寸的精確度直接關系到產品的裝配性能與最終質量。傳統檢測依賴人工目測或卡尺測量,不僅效率低下、勞動強度大,而且易受主觀因素影響,導致誤判、漏檢,難以實現全檢,成為產能提升和質量控制的瓶頸。市場亟需一種能夠自動、快速、精準且可適應多規格、小批量柔性生產的檢測方案。

二、希佑科技的定制化解決方案

希佑科技深度融合計算機視覺、深度學習與精密機械控制技術,為泰州螺絲制造商量身打造了人工智能檢測設備。該方案的核心優勢在于其高度的定制化與智能化。

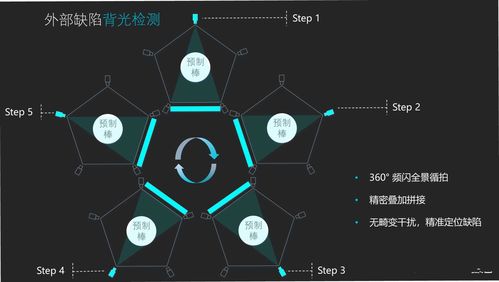

- 智能視覺識別系統:設備搭載高分辨率工業相機與定制光學系統,能夠清晰捕捉螺絲的各個角度圖像。通過希佑科技自主研發的AI視覺算法模型,可自動識別螺絲的頭部、桿部、螺紋等特征,并精準測量外徑、長度、對邊寬度、螺紋間距等關鍵尺寸,精度可達微米級,遠超人工檢測。

- 自適應學習與缺陷檢測:基于深度學習的模型具備強大的學習能力。通過前期導入不同規格的標準件及缺陷樣本進行訓練,系統能夠不斷優化,不僅能進行尺寸測量,還能同步檢測裂紋、毛刺、爛牙、頭部變形等多種表面缺陷,實現一站式質量把關。

- 柔性化與快速換型:針對螺絲規格繁多的特點,設備軟件平臺具備強大的參數化設置功能。更換產品時,操作人員只需在界面選擇或輸入新規格參數,系統即可自動調整檢測程序與標準,大幅縮短換型時間,完美適應柔性化生產需求。

- 數據化質量管控:設備與上層MES/ERP系統無縫對接,所有檢測數據(包括尺寸值、缺陷類型、圖像、時間戳等)實時上傳至云端數據庫,自動生成統計過程控制(SPC)圖表和質量分析報告。管理者可遠程監控產線質量狀況,實現質量問題的可追溯性與生產過程的持續優化。

三、人工智能應用軟件開發的核心價值

希佑科技的核心競爭力在于其底層的人工智能應用軟件開發能力。公司擁有一支專業的算法與軟件工程團隊,專注于:

- 算法研發:持續迭代優化檢測算法,提升在復雜光照、不同材質反光等惡劣工況下的魯棒性與準確性。

- 軟件平臺定制:提供模塊化、可配置的軟件平臺,用戶界面友好,支持根據客戶特定工作流程和報表格式進行深度定制。

- 系統集成服務:提供從視覺系統選型、機械結構設計、電氣控制到軟件部署的全鏈條集成服務,確保設備穩定可靠運行。

四、應用成效與未來展望

導入希佑科技定制化AI檢測設備的泰州企業反饋,檢測效率提升了300%以上,實現了100%在線全檢,人力成本顯著降低,客戶投訴率大幅下降。產品質量的一致性與可靠性得到了根本性保障,增強了市場競爭力。

希佑科技將繼續深耕工業AI領域,將泰州螺絲檢測的成功經驗復制到更多零部件行業(如軸承、齒輪、電子元器件等),并探索設備預測性維護、工藝參數優化等更高級的AI應用,助力更多制造企業完成智能化、數字化蛻變,共同開創智能制造的新未來。